Zastosowanie komputera przemysłowego w systemach sterowania elektrycznego

Znaczenie komputera przemysłowego w nowoczesnych systemach sterowania elektrycznego

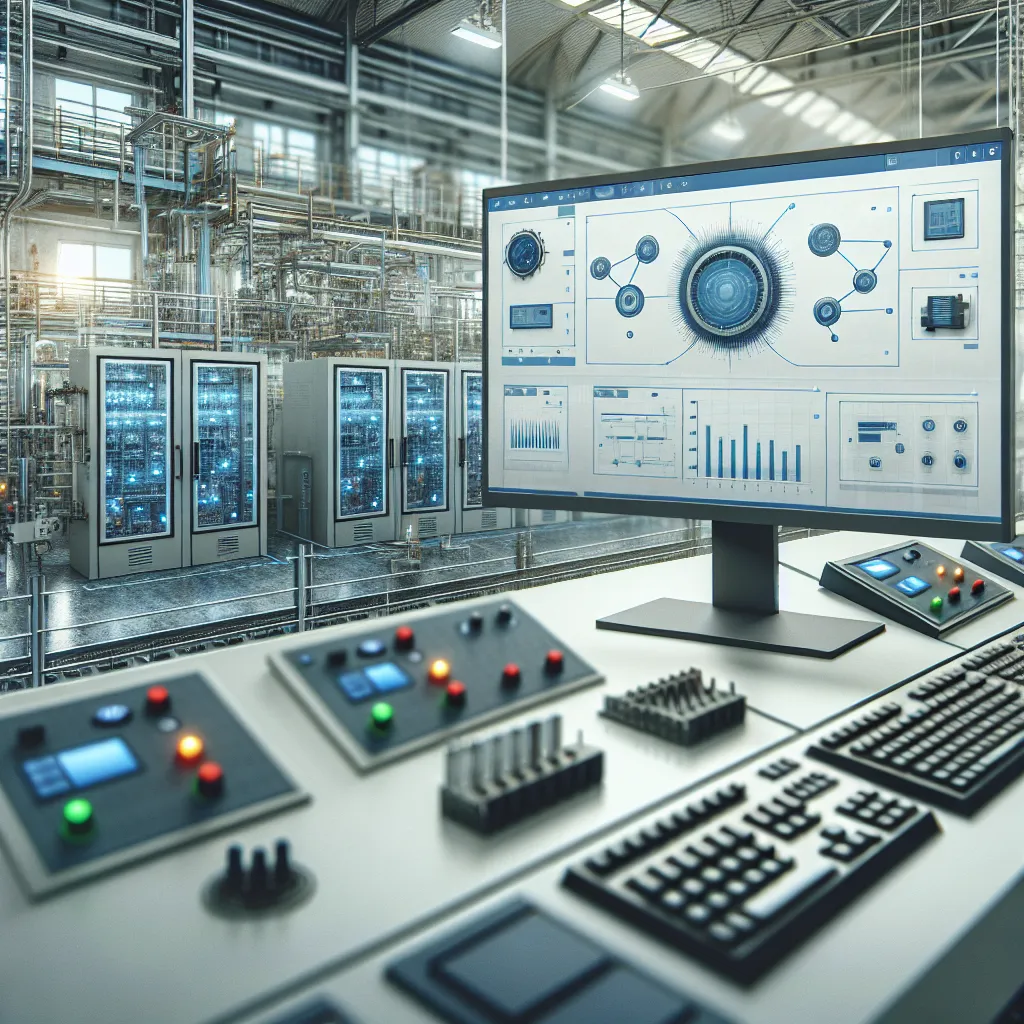

Zastosowanie komputera przemysłowego w nowoczesnych systemach sterowania elektrycznego odgrywa kluczową rolę w zapewnieniu efektywnego i precyzyjnego funkcjonowania różnego rodzaju instalacji przemysłowych. Komputer przemysłowy, będący wysoce zaawansowanym urządzeniem, umożliwia monitorowanie i sterowanie procesami produkcyjnymi w sposób zautomatyzowany, co przyczynia się do zwiększenia efektywności i precyzji działań.

Jednym z kluczowych zastosowań komputera przemysłowego jest obszar sterowania elektrycznego. Dzięki swoim zaawansowanym funkcjom, komputer przemysłowy umożliwia zarządzanie układami elektrycznymi, optymalizację zużycia energii, diagnozowanie awarii oraz zdalny monitoring instalacji. Dzięki temu, w przypadku wystąpienia problemów czy zmian w procesie produkcyjnym, komputer przemysłowy potrafi szybko odpowiedzieć na możliwe zagrożenia, minimalizując ryzyko przestojów w produkcji.

Znaczenie komputera przemysłowego w nowoczesnych systemach sterowania elektrycznego pozostaje niezmiernie istotne, umożliwiając elastyczność, szybkość i precyzję w przetwarzaniu danych oraz sterowaniu procesami przemysłowymi. Dzięki zastosowaniu komputera przemysłowego, przedsiębiorstwa mogą osiągać wyższą efektywność produkcyjną, minimalizując przy tym ryzyko wystąpienia awarii czy nieprzewidzianych sytuacji.

Dalsze informacje na temat komputerów przemysłowych można znaleźć na stronie komputer przemysłowy. Korzystając z tej zaawansowanej technologii, przedsiębiorstwa mogą skutecznie zmodernizować i zoptymalizować swoje procesy produkcyjne, co przekłada się na większą efektywność oraz konkurencyjność na rynku.

Znaczenie komputera przemysłowego w nowoczesnych systemach sterowania elektrycznego

Zastosowanie komputera przemysłowego w nowoczesnych systemach sterowania elektrycznego odgrywa kluczową rolę w zapewnieniu efektywnego i precyzyjnego działania różnorodnych procesów przemysłowych. Znaczenie komputera przemysłowego w tych systemach wynika z jego zdolności do zarządzania, monitorowania i kontrolowania złożonych procesów produkcyjnych, co przekłada się na zwiększenie wydajności, redukcję kosztów oraz poprawę jakości. Komputer przemysłowy umożliwia również integrację różnych urządzeń, czujników oraz aktuatorów, co pozwala na kompleksową automatyzację i optymalizację procesów sterowania elektrycznego.

Dzięki zastosowaniu komputera przemysłowego w systemach sterowania elektrycznego, możliwe jest również szybkie reagowanie na zmienne warunki pracy oraz łatwa adaptacja do zmian w procesie produkcyjnym. Systemy oparte na komputerach przemysłowych są również bardziej elastyczne, umożliwiając integrację z systemami zarządzania produkcją (MES) oraz systemami monitoringu i diagnostyki. Istotną zaletą zastosowania komputera przemysłowego jest także jego wysoka niezawodność i odporność na warunki panujące w środowisku przemysłowym, co przekłada się na stabilne i ciągłe działanie systemu sterowania elektrycznego.

Wniosek jest jasny – zastosowanie komputera przemysłowego w systemach sterowania elektrycznego jest niezwykle istotne dla efektywnego, precyzyjnego oraz wszechstronnego zarządzania procesami produkcyjnymi w dzisiejszych zakładach przemysłowych.

Wykorzystanie technologii PC-based control w przemyśle: korzyści i wyzwania

Zastosowanie komputera przemysłowego w systemach sterowania elektrycznego jest coraz bardziej powszechne w przemyśle ze względu na wykorzystanie technologii PC-based control. Korzystanie z komputera przemysłowego w systemach sterowania elektrycznego przynosi wiele korzyści, jednakże wiąże się także z pewnymi wyzwaniami.

Korzyści z wykorzystania technologii PC-based control w przemyśle są niezaprzeczalne. Komputer przemysłowy umożliwia elastyczne i skalowalne rozwiązania, które można łatwo dostosowywać do zmieniających się potrzeb produkcji. Ponadto, dzięki wykorzystaniu komputera przemysłowego można zintegrować systemy sterowania elektrycznego z innymi systemami w zakładzie, co poprawia efektywność i umożliwia lepsze zarządzanie produkcją.

Jednakże wykorzystanie komputera przemysłowego w systemach sterowania elektrycznego wiąże się także z wyzwaniami. W przypadku awarii lub problemów z komputerem, może dojść do zatrzymania produkcji, co wiąże się z poważnymi stratami finansowymi. Ponadto, konieczne jest dbanie o odpowiednie zabezpieczenie komputera przemysłowego przed warunkami panującymi w środowisku przemysłowym, takimi jak wilgoć, kurz czy drgania.

Podsumowując, wykorzystanie technologii PC-based control w przemyśle przynosi wiele korzyści, takich jak elastyczność i integracja z innymi systemami, jednakże wymaga także uwagi i dbałości o odpowiednie zabezpieczenia, aby zapewnić niezawodność pracy systemów sterowania elektrycznego.

Integracja komputerów przemysłowych z systemami SCADA w celu optymalizacji procesów produkcyjnych

Zastosowanie komputera przemysłowego w systemach sterowania elektrycznego odgrywa kluczową rolę w optymalizacji procesów produkcyjnych. Integracja komputerów przemysłowych z systemami SCADA (Supervisory Control and Data Acquisition) umożliwia monitorowanie, sterowanie oraz zbieranie danych z różnych punktów procesu produkcyjnego. Dzięki temu integracja ta stanowi kluczowy element w doskonaleniu systemów sterowania elektrycznego w zakładach przemysłowych.

Jednym z głównych korzyści z integracji komputerów przemysłowych z systemami SCADA jest możliwość ciągłego monitorowania procesów produkcyjnych w czasie rzeczywistym. Dzięki temu operatorzy są w stanie reagować natychmiastowo na wszelkie awarie czy problemy, co przekłada się na zwiększenie wydajności oraz bezpieczeństwa produkcji. Ponadto, zbierane dane mogą być wykorzystywane do analizy procesów produkcyjnych, co umożliwia optymalizację parametrów pracy maszyn oraz systemów sterowania elektrycznego.

Komputery przemysłowe są również kluczowym elementem w procesie automatyzacji linii produkcyjnych. Dzięki integracji z systemami SCADA, mogą one przyjmować polecenia sterowania oraz przekazywać informacje zwrotne, co przekłada się na efektywne zarządzanie całym procesem produkcyjnym. Dodatkowo, wykorzystanie komputerów przemysłowych pozwala na redukcję kosztów produkcyjnych oraz minimalizację ryzyka wystąpienia błędów.

Podsumowując, integracja komputerów przemysłowych z systemami SCADA odgrywa kluczową rolę w optymalizacji procesów produkcyjnych. Dzięki ciągłemu monitorowaniu, analizie danych oraz efektywnemu zarządzaniu, można osiągnąć zwiększenie wydajności, redukcję kosztów oraz poprawę bezpieczeństwa w zakładach przemysłowych.

Przyszłość komputera przemysłowego: trendy i innowacje

Zastosowanie komputera przemysłowego w systemach sterowania elektrycznego odgrywa kluczową rolę w dzisiejszych czasach. Rozwój technologii sprawia, że komputery przemysłowe muszą ewoluować, dostosowując się do dynamicznych potrzeb przemysłu. Oto kilka trendów i innowacji, które kształtują przyszłość komputerów przemysłowych.

Jednym z kluczowych trendów jest rozwój sztucznej inteligencji (AI) i uczenia maszynowego, które pozwalają komputerom przemysłowym na podejmowanie bardziej autonomicznych decyzji i adaptowanie się do zmieniających warunków. Dzięki temu systemy sterowania elektrycznego stają się bardziej efektywne i elastyczne, co z kolei przyczynia się do zwiększenia wydajności produkcji.

Kolejną innowacją, która kształtuje przyszłość komputerów przemysłowych, jest rozwój internetu rzeczy (IoT) i połączenie urządzeń w tzw. fabrykach inteligentnych. Dzięki temu komputery przemysłowe mogą zbierać dane z różnych źródeł, analizować je w czasie rzeczywistym i zapewniać lepsze monitorowanie oraz zdalne zarządzanie systemami sterowania elektrycznego.

Dodatkowo, rosnące znaczenie cyberbezpieczeństwa wymusza innowacje w zakresie ochrony komputerów przemysłowych. Nowoczesne systemy muszą zapewniać zaawansowane mechanizmy zabezpieczeń, aby chronić się przed atakami cybernetycznymi i zapobiegać przerwom w produkcji.

Podsumowując, przyszłość komputerów przemysłowych kształtuje się pod wpływem trendów takich jak sztuczna inteligencja, internet rzeczy oraz rosnące wymagania dotyczące cyberbezpieczeństwa. Innowacje w tych obszarach przyczyniają się do tworzenia bardziej zaawansowanych i efektywnych systemów sterowania elektrycznego, które sprostają wymaganiom przemysłu 4.0.